Диагностирование состояния фарфоровых изоляторов и покрышек виброакустическим методом под рабочим напряжением

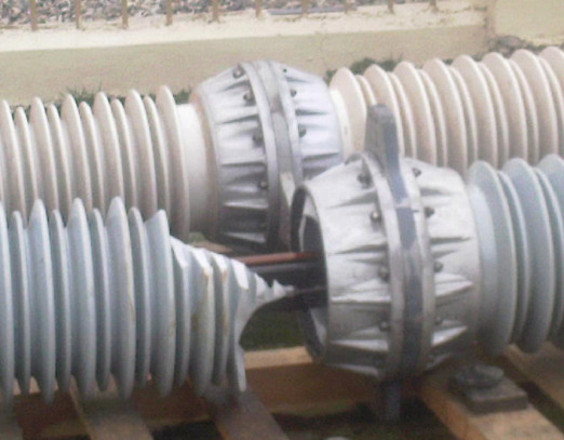

Метод предназначен для контроля изоляторов и фарфоровых покрышек (выключателей, разъединителей и другого оборудования) с целью определения наличия трещин, раковин и других неплотностей фарфоровом теле, а так же фланцах и местах заделки в них. Метод может использоваться при работе как на отключенном (выведенном из работы) оборудовании, так и находящемся в работе (под напряжением).

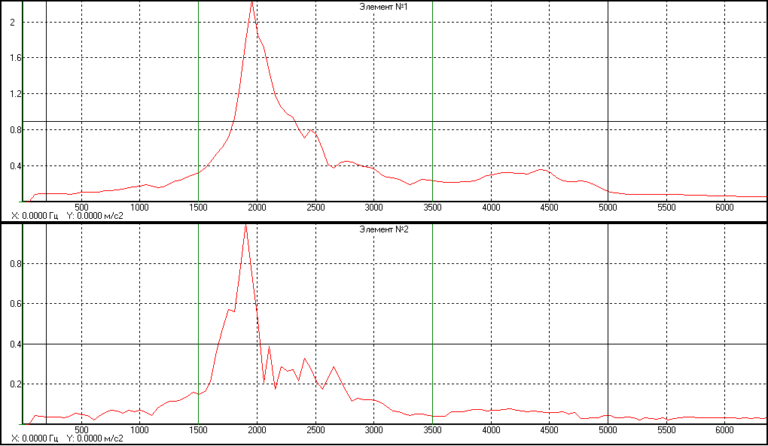

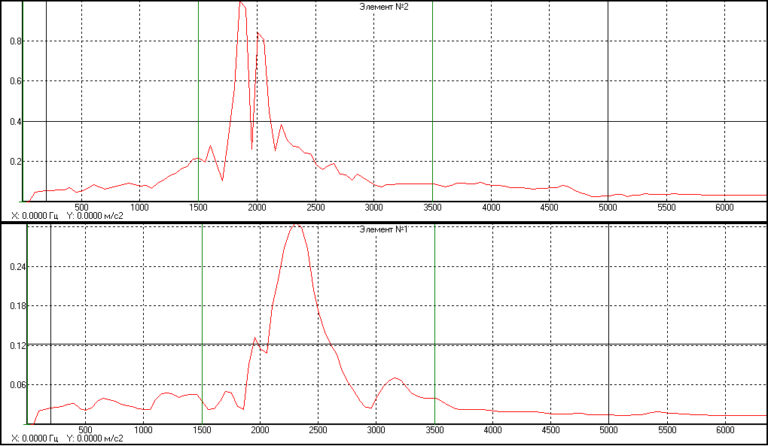

Метод основан на анализе распространения возбужденных колебаний внутри конструкции и связан с внутренней структурой объекта. Импульсное возбуждение (произведенное с помощью молоточка или импульсного источника колебаний) приводит к возникновению в исследуемом объекте резонансных колебаний, отличающихся гармоническим составом и затухающих во времени с разной скоростью.

В однородной среде, после импульсного воздействия, чаще всего преобладают моно колебания, затухающие в течение длительного периода времени.

Наличие трещин (раковин, иных несплошностей), а также ослабление структуры внутренней среды объекта из-за старении материалов, увеличивает количество гармоник в спектре вибрации, сокращает время колебаний за счет поглощения энергии в зонах дефектов. Измерение временных параметров движения волны внутри объекта позволяет анализировать параметры среды и выявлять зону возникновения дефекта.

При диагностике оборудования, выведенного из работы, датчики устанавливаются на фланцах исследуемого объекта (колонке выключателя, разъединителя, опорного изолятора и т.д.). Многоканальные приборы позволяют использовать сразу несколько датчиков одновременно.

При невозможности вывода оборудования из работы вместо проводных датчиков используются направленные микрофоны, что позволяет проводить испытания оборудования под напряжением. Направленные микрофоны устанавливаются на треногу и с помощью лазерного прицела наводятся на зоны фланцев.

Испытания проводятся при импульсном воздействии только на нижний фланец объекта (с использованием изоляционной штанги). После импульсного воздействия прибор синхронно регистрирует сигналы с датчиков.

По завершению серии измерений (4-5 циклов) для одного объекта сигналы обрабатываются с помощью специальной программы, которая позволяет определить две разновидности дефектов:

- наличие несплошности (раковины, трещины, полости, включая дефекты клеевых швов и фланцев);

- ослабление структуры материала (связи контролируемых зон), признаки старения материала (данная формулировка дефекта свидетельствует о разрежении структуры материала, то есть нарушение межкристаллических связей, между зонами исследуемого объекта).

Использование направленных микрофонов в качестве датчиков-приемников сигналов

В результате испытаний можно сделать следующие выводы об исследуемом объекте:

- наличие/отсутствие внутренних дефектов, трещин, полостей в керамике изолятора;

- наличие/отсутствие скрытых дефектов сварных швов и склейках изоляторов;

- наличие/отсутствие дефектов во фланцах;

Так же этот метод позволяет точно локализовать зону вероятного расположения дефекта и установить, в каком именно изоляторе фарфоровой колонки обнаружен дефект.

Данный метод основан на методике оперативной диагностики арматуры, конструкций, соединений и сварных швов в системах ремонта и технического обслуживания по техническому состоянию, согласованной с НТЦ «Промбезопасность» Ростехнадзора России в 2005 году. Кроме того, этот метод вошел в проект новой редакции «Объем и нормы испытаний электрооборудования».

Эффективность метода подтверждена испытаниями в лабораторных условиях изоляторов и фарфоровых покрышек с различными дефектами, а так же испытаниями нескольких десятков выключателей и разъединителей под рабочим напряжением и нескольких сотен со снятием напряжения.

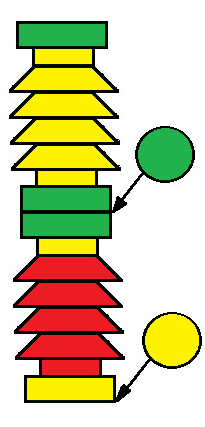

Выдержка из протокола по результатам обследования фарфоровых элементов выключатели ВМТ-110

| Схема расположения точек контроля | Техническое состояние | |||

|---|---|---|---|---|

| Зона контроля | Наименование | Состояние, у. е. | Обнаружено | |

| 1-1 | Верхний фланец верхней покрышки (фарфоровой покрышки дугогасительного устройства) | 0,84 | Неисправностей не обнаружено |

| 1-2 | Заделка верхнего фланца верхней покрышки | 0,63 | Ослабление структуры материала, незначительные микротрещины | |

| 1-3 | Фарфор верхней покрышки | 0,59 | Ослабление структуры материала, незначительные микротрещины | |

| 1-4 | Заделка нижнего фланца верхней покрышки | 0,62 | Ослабление структуры материала, микротрещины | |

| 1-5 | Нижний фланец верхней покрышки | 0,74 | Незначительное ослабление структуры материала | |

| 12 | Связь верхней покрышки и опорного изолятора (нижней покрышки) | 0,86 | Неисправностей не обнаружено | |

| 2-1 | Верхний фланец опорного изолятора (нижней покрышки) | 0,81 | Неисправностей не обнаружено | |

| 2-2 | Заделка верхнего фланца опорного изолятора (нижней покрышки) | 0,61 | Ослабление структуры материала | |

| 2-3 | Фарфор опорного изолятора (нижней покрышки) | 0,41 | Значительное ослабление структуры материала, множественные микротрещины | |

| 2-4 | Заделка нижнего фланца опорного изолятора (нижней покрышки) | 0,42 | Значительное ослабление структуры материала, трещины | |

| 2-5 | Нижний фланец опорного изолятора (нижней покрышки) | 0,61 | Ослабление структуры материала | |

| 23 | Связь опорного изолятора (нижней покрышки) и основания | 0,64 | Незначительное ослабление крепления | |

Уровни технического состояния элементов (у.е.): 1-0.65 — хорошее, 0.65-0.50 – допустимое, менее 0.50 — недопустимое

Уровни технического состояния связей (у.е.): 1-0.65 — хорошее, 0.65-0.50 — допустимое, менее 0.50 — недопустимое

Заключение:

Объект находится в НЕУДОВЛЕТВОРИТЕЛЬНОМ состоянии. Обнаружены значительное ослабление и трещины в опорном изоляторе выключателя. Кроме того, имеются ослабление структуры и микротрещины в фарфоровой покрышке дугогасительной камеры. Выключатель должен быть выведен из эксплуатации.